La problématique

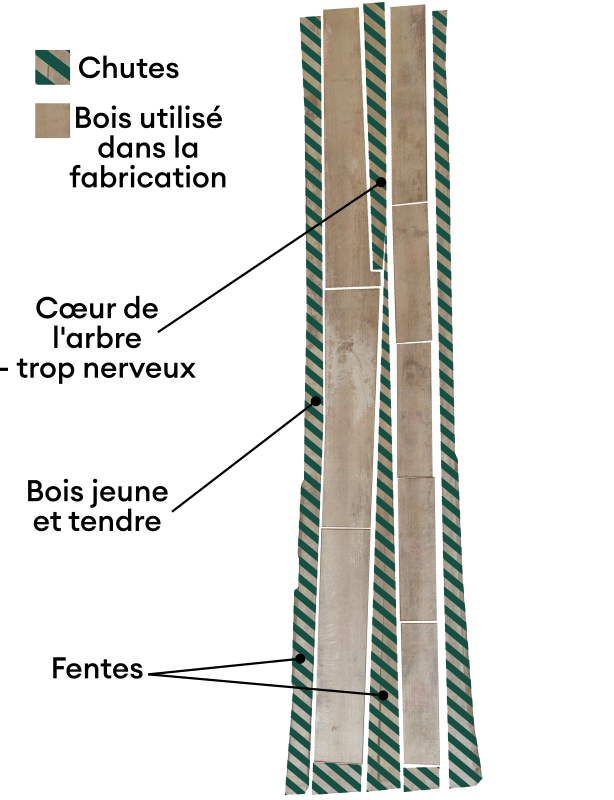

Le bois massif que nous utilisons est un matériau naturel et il peut présenter de fait des défauts esthétiques (nœuds, tâches, trous d'insectes) et structurels (fentes, bois jeune peu solide).

Son usinage (rabotage et taillage des pièces) génère des copeaux et des chutes.

Les chutes sont généralement brûlées pour générer de l’énergie sur le site de production.

Cela a notamment pour inconvénient de libérer le CO2 stocké naturellement dans le bois.

Il en résulte environ 40% de matière première qui ne participe pas à la fabrication.

Or c'est tout de même une matière noble qui a déjà été partiellement transformée et transportée jusqu'à l'atelier...

Comment alors valoriser tous ces déchets?

Exemple d'un débit dans un plateau de bois brut

La solution que l'on apporte

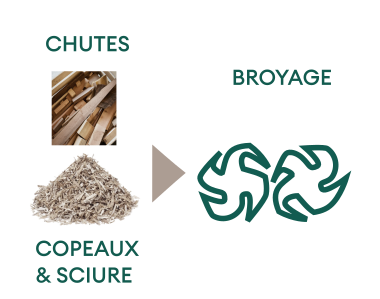

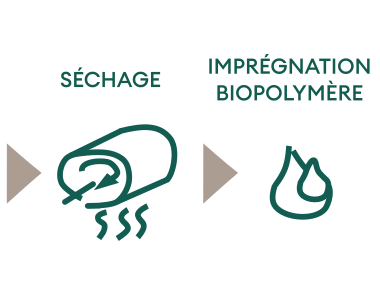

L’idée centrale est de réinjecter ces déchets de bois dans un nouveau cycle de fabrication afin de les faire participer au produit final.

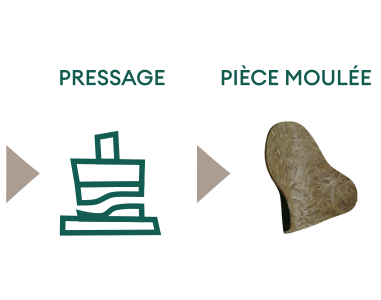

Nous avons donc développé un procédé de moulage qui permet d'obtenir des pièces courbes et ergonomiques: les dossiers et les assises.

Pour cela nous avions besoin d'un liant et nous nous sommes mis 2 contraintes:

- - Ne pas créer un produit plus difficile à gérer en fin de vie que le déchet bois initial: donc pas de résine ou de plastique.

- - Ne pas utiliser un liant issu de la pétrochimie ni émetteur de COV nocifs: on a donc recours à un biopolymère.

Le principe est simple: on broie, on sèche, on encolle et on presse. La pratique est plus complexe!

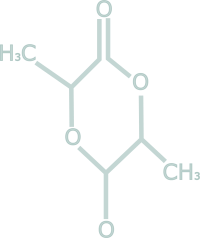

Mais au fait, qu'est ce qu'un biopolymère?

Les biopolymères sont de grandes molécules issues exclusivement d’organismes vivants ou synthétisées à partir de ressources renouvelables.

On peut citer l'amidon présent naturellement dans le maïs par exemple.

Ils se dégradent généralement facilement et retournent ainsi dans la biomasse.

Le résultat: un matériau composite

A la fin de ce processus on obtient un matériau composé de bois et d'un liant naturel.

Les pièces ainsi réalisées sont solides et peuvent être courbes.

Elles ne dégagent pas de COV nocifs comme c'est la cas pour la vaste majorité des panneaux de bois.

En fonction des essences de bois et de la manière dont on broie les fibres de bois on peut alors faire varier son aspect et sa résistance.

On peut aussi le teinter, le vernir, le huiler...

En bref, cela ouvre un nouveau champs des possibles en terme de forme et d'esthétique.

C'est grâce à ce nouveau procédé que nous avons créé "Éterle"

Chaise éco-conçue dans nos ateliers et dont le piètement et le dossier sont en bois massif.

Les lattes de l'assise ont été réalisées avec les déchets d'usinage de ces éléments et notre procédé de fabrication innovant.

Elle est capable de se dégrader entièrement en fin de vie, exactement comme le ferait du bois massif.

Et elle n'émet pas de COV nocif pour la santé.